Alle unsere Präparate werden nach den höchsten Standards hergestellt.

Hierzu zählen neben nationalen Vorgaben auch international gültige Standards wie die sog. Gute Herstellungspraxis (Good Manufacturing Practice - GMP) unter deren Bedingungen auch die Präparate des Ergänzungssortimentes produziert werden.

Durch eigene Produktionsmaschinen sind wir in der Lage jeden Schritt des Herstellungsverfahrens bis einschließlich der Konfektionierung selbstständig zu kontrollieren und diejenige Verpackungslösung zu finden, die den optimalen Schutz der wertvollen Inhaltsstoffe über die gesamte Lagerzeit ermöglicht.

Unsere Auftragsfertigung umfasst folgende Bereiche:

- Herstellung von Hart- und Weichkapseln

- Herstellung pulverförmiger Produkte

- Verblisterung und Konfektionierung von Kapseln

- Konfektionierung von Pulvern in Dosen

Räumlichkeiten

Moderne GMP-gerechte Räumlichkeiten der Reinraumklassen C und D gewährleisten optimale Bedingungen um auch sensible Stoffe verarbeiten zu können. Durch eine speziell ausgestattete zentrale Klimatisierung kann die relative Luftfeuchtigkeit auf bis zu 35% reduziert werden.

Moderne GMP-gerechte Räumlichkeiten der Reinraumklassen C und D gewährleisten optimale Bedingungen um auch sensible Stoffe verarbeiten zu können. Durch eine speziell ausgestattete zentrale Klimatisierung kann die relative Luftfeuchtigkeit auf bis zu 35% reduziert werden.

Überblick

- GMP-konforme Räumlichkeiten

- Ausgestattet mit einem zentralen Belüftungssystem mit 25-fachem Luftwechsel/h sowie einer Partikelabscheidung von mehr als 99,995 % mittels eines 3-stufigen Filtrationsverfahrens und endständigen H14-Filtern

Verwiegung

Die Einwaage erfolgt durch drei aufeinander abgestimmte, kalibrierte Waagen, die durch eine Rezeptursoftware miteinander verbunden sind. Die softwarebasierte Anwendung führt den Bediener durch den gesamten Wiegeprozess und gewährleistet durch die systemische Überwachung und Steuerung eine einheitliche sowie reproduzierbare Chargenqualität und Anwendungssicherheit.

Die Einwaage erfolgt durch drei aufeinander abgestimmte, kalibrierte Waagen, die durch eine Rezeptursoftware miteinander verbunden sind. Die softwarebasierte Anwendung führt den Bediener durch den gesamten Wiegeprozess und gewährleistet durch die systemische Überwachung und Steuerung eine einheitliche sowie reproduzierbare Chargenqualität und Anwendungssicherheit.

Misch- und Siebprozess

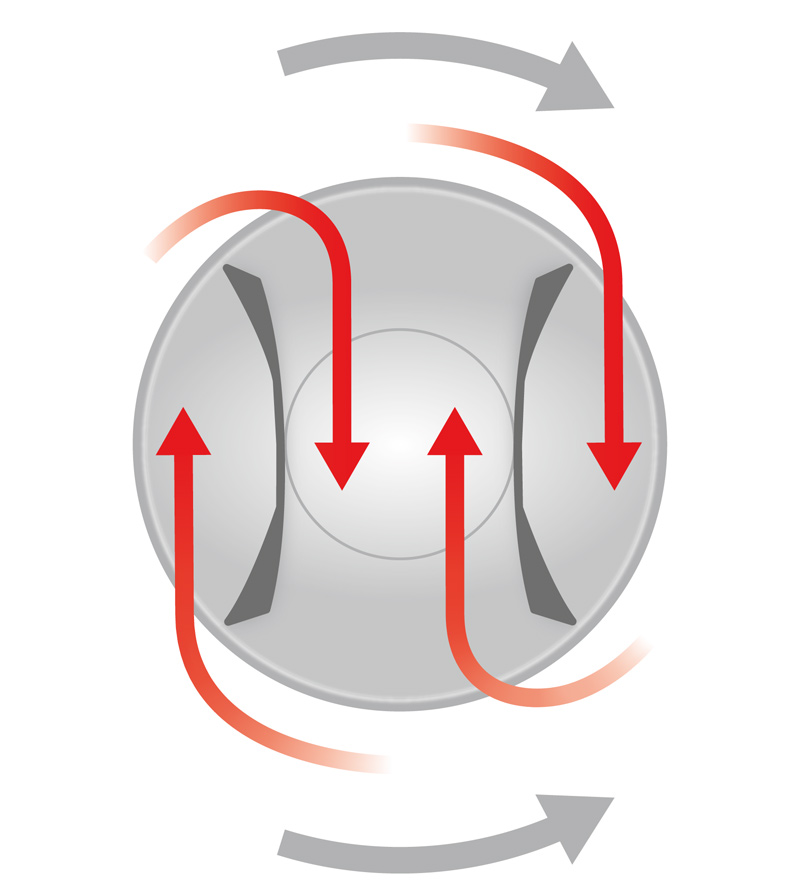

Zum Einsatz kommt ein geschlossenes Container-Mischsystem, das speziell zum homogenen Mischen von pharmazeutischen Feststoffen mit einer Dichte zwischen 0,2 - 1,2 kg/dm3 entwickelt worden ist.

Zum Einsatz kommt ein geschlossenes Container-Mischsystem, das speziell zum homogenen Mischen von pharmazeutischen Feststoffen mit einer Dichte zwischen 0,2 - 1,2 kg/dm3 entwickelt worden ist.

Gemischt wird in rotierenden Containern bis 800 l, in welche patentierte Mischschaufeln integriert sind. Dadurch entstehen im Container Gegenströme bei den Pulverbewegungen, die eine optimale Vermengung ermöglichen. Dennoch bieten sie einen geringen mechanischen Angriff und sorgen somit für eine besonders schonende Durchmischung der Rohstoffe bei niedrigen Mischgeschwindigkeiten von maximal 6 Umdrehungen/Min.

Das geschlossene System verhindert eine Kontaminierung des Produktes während des Prozessablaufes. Dieses Containment-Management wird nach Beendigung des Mischprozesses konsequent fortgeführt, indem der Mischcontainer durch eine integrierte Hubfunktion direkt über die Füllmaschine gehoben wird, so dass sich das Mischgut direkt in den Produkttank der nachfolgenden Maschine entlädt. Entmischungen oder Verunreinigungen werden dadurch ausgeschlossen.

Im Falle von Agglomerationen oder unterschiedlichen Partikelgrößen steht eine GMP-konforme Siebmaschine zur Verfügung, die einen schonenden und reproduzierbaren Durchsatz der Füllgüter sowie gleichmäßige Zerkleinerung unterschiedlicher Partikelgrößen ermöglicht. Der Prozess ist temperaturkontrolliert, so dass entsprechende Anforderungen bei empfindlichen Aktivstoffen exakt eingehalten und dokumentiert werden können.

Kapselbefüllung

Die Kapselproduktion erfolgt durch eine PC-gesteuerte, High-End Kapselfüllmaschine, die eine Kapazität von bis zu 80.000 Kapseln/h aufweist. Eine Besonderheit der Maschine liegt in der Kombination einer bewährten Kapselfülltechnologie mit einer innovativen Konstruktion, die eine besonders effiziente Befüllung von Hartkapseln ermöglicht.

Die Kapselproduktion erfolgt durch eine PC-gesteuerte, High-End Kapselfüllmaschine, die eine Kapazität von bis zu 80.000 Kapseln/h aufweist. Eine Besonderheit der Maschine liegt in der Kombination einer bewährten Kapselfülltechnologie mit einer innovativen Konstruktion, die eine besonders effiziente Befüllung von Hartkapseln ermöglicht.

Für Pellets und Granulate steht eine zweite eigenständige Dosierstation zur Verfügung. Diese erlaubt es auch in Kombination mit der Pulvergruppe zwei verschiedene, nicht homogen mischbare Füllgüter wie Pellets und Pulver in einer Kapsel miteinander kombinieren zu können.

Für Pellets und Granulate steht eine zweite eigenständige Dosierstation zur Verfügung. Diese erlaubt es auch in Kombination mit der Pulvergruppe zwei verschiedene, nicht homogen mischbare Füllgüter wie Pellets und Pulver in einer Kapsel miteinander kombinieren zu können.

100-%-Gewichtskontrolle

Die Abfüllung ist gekoppelt an eine 100-%-Verwiegung, die jede einzelne Kapsel hinsichtlich deren Befüllung Milligramm genau kontrolliert und im Falle eines Abweichens aus dem Produktionsprozess entfernt.

Dabei erfolgt eine laufende Rückmeldung der Einzelgewichte an die automatisch betriebene Befüllstation der Kapsel, so dass eine stetige Anpassung der Parameter erfolgt. Dies führt zu einem äußerst konstanten Gewicht und minimalem Ausschuss.

Zudem wird eine maximale Prozesssicherheit auf höchstem pharmazeutisch-technischem Know-How gewährleistet.

Verpackung in Blister

Zum Einsatz kommt eine kontinuierlich laufende Blistermaschine, die alle gängigen Verbundfolien verarbeiten kann. Der Produktionsprozess erfüllt aktuelle GMP-Anforderungen, indem der mechanische Maschinenteil strikt von dem Produktfluss getrennt ist.

Durch eine Plattensiegelung erfolgt ein vergleichsweise geringer Temperatureinfluss, so dass empfindliche Produkte geschont werden.

Ein integriertes Farbkamerasystem kontrolliert den Produktfluss fortlaufend, so dass fehlerhafte Kapseln bzw. Blister automatisch ausgeschieden werden.

Endverpackung

Zur Sekundärverpackung steht eine Kartoniermaschine zur Verfügung, welche Blister mit Beipackzettel in Faltschachtel verpackt. Der Formatbereich reicht von einem bis 18 Blister pro Faltschachtel. Kontrolliert werden neben der Vollständigkeit der Blisteranzahl, auch die Anwesenheit des Beipackzettels sowie alle gängigen Produktcodierungen. Die Übergabe der Blister in die Kartoniermaschine erfolgt schonend per Roboter.